Siden Basal ble etablert i 2001 har det skjedd en betydelig investering i nye formverktøy og produksjonsmaskiner hos medlemsbedriftene. I den første perioden var investeringene vesentlig i formverktøy. De siste årene har investeringene vært størst i nye produksjonsmaskiner som har bidratt til økt automatisering og mer rasjonell produksjon.

Samtidig har det skjedd en betydelig produktutvikling. For renneløpskummer kan særlig Optikum nevnes. Bunnseksjoner med små renneløp og rett gjennomløp, x-løp eller kråkefot i dimensjoner inntil 315 mm har hatt en eventyrlig vekst som Optikum – betongkum med integrert plast renneløp og muffer. Det produktet som krever mest ressurser å produsere i dag er renneløpskummer som krever skreddersøm. Her må renneløpene fortsatt utformes manuelt med støpeskje. I større dimensjoner er variasjonene store med hensyn til antall innløp, type innløp, dimensjon på innløp, samt vinkel og høyde på innløpene. Inntil nylig har man derfor ikke kunnet fremstille slike kummer industrielt.

Nå har imidlertid Basal investert i en industrirobot som skal frese former i ekspandert polystyren (EPS) for støping av slike kummer. Renneløpskummen har fått navnet Basal BriljantTM.

1

Nye muligheter

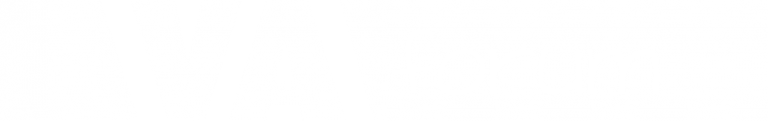

Det at man kan tilpasse alle innløp og utløp til både ledningstype/leverandør, dimensjon, vinkel og høyde gjør at man får en unik hydraulisk utforming på renneløpene uten bruk av rørdeler og bend. Hvis man for eksempel har et hovedløp hvor det er prosjektert DN300 ig betong hovedledning, et sideløp på 90 grader med 160 PVC og et sideløp på 225 grader med 200 X-Stream, vil man med dagens standard renneløpskum måtte benytte 11 rørdeler (illustrasjon 1).

2

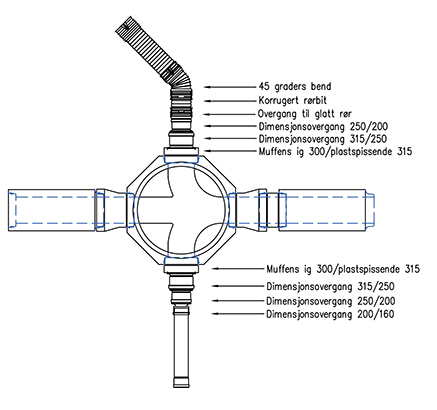

Med Basal Briljant vil man kun ha behov for en rørdel – spissvender på utløp, (illustrasjon 2).I tillegg kan man skråstille muffen på inn- og utløp inntil 15 %, slik at systemet fleksibelt kan tilpasses samme fall i kumrenne som i ledning, uansett om fallet er stort eller lite.

I systemet er det lagt inn valg for rennehøyde. Man kan velge hel rennehøyde, 2/3 rennehøyde og halv rennehøyde. Rennehøyde er definert som innvendig rørdiameter midt i kummen. Hvis fallet i renna er stort vil man da kunne få rennehøyde som er lavere enn rørdiameter ved innløp. Det er derfor mulig å heve rennehøyden inntil 200 mm. Dette gjør at man alltid vil kunne få full rennehøyde, også ved innløp. Fallet på bankettene kan også velges med to forskjellige fall, 1:100 og 1:50.

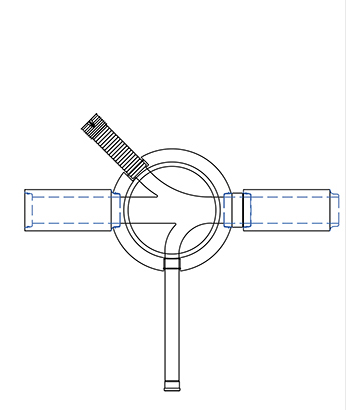

Basal BriljantTM leveres i DN1000, 1200 og 1600 kumdiameter og med forskjellige byggehøyder og godstykkelser.

De forskjellige muffevariantene som vil bli tilgjengelige fra starten er:

• ig-muffe DN150-1400.

• PVC/PP DN110-400

• Pragma DN160-630

• X-Stream DN100-600

3

Skulle det senere bli behov for å tilby flere typer rørtilknytninger, er det tilstrekkelig å lage nye muffeformere.Som det fremkommer av illustrasjon 3 er det sammenheng mellom rørdimensjon og kumstørrelse og godstykkelse på kum.

Merk spesielt at fordi konstruerte plastrør har veldig lang eller dyp muffe må man velge større kumdiameter og/eller veggtykkelse på kummen til disse rørene enn for tilsvarende betongrørdimensjon.

Utforming og produksjon av Basal Briljant™

4

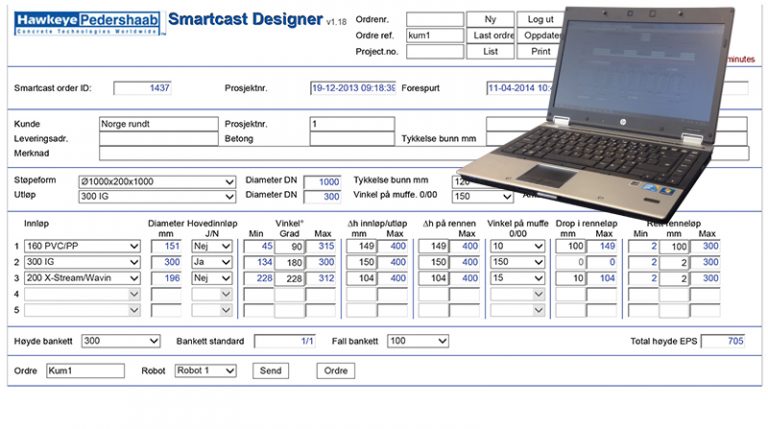

Prosessen startes ved at man legger relevante renneløpsdata, som innløp, utløp, høyder, vinkler, samt type og dimensjon på rørtilkoblingene inn i et skjema (illustrasjon 4). Dataene sendes til en server.

5

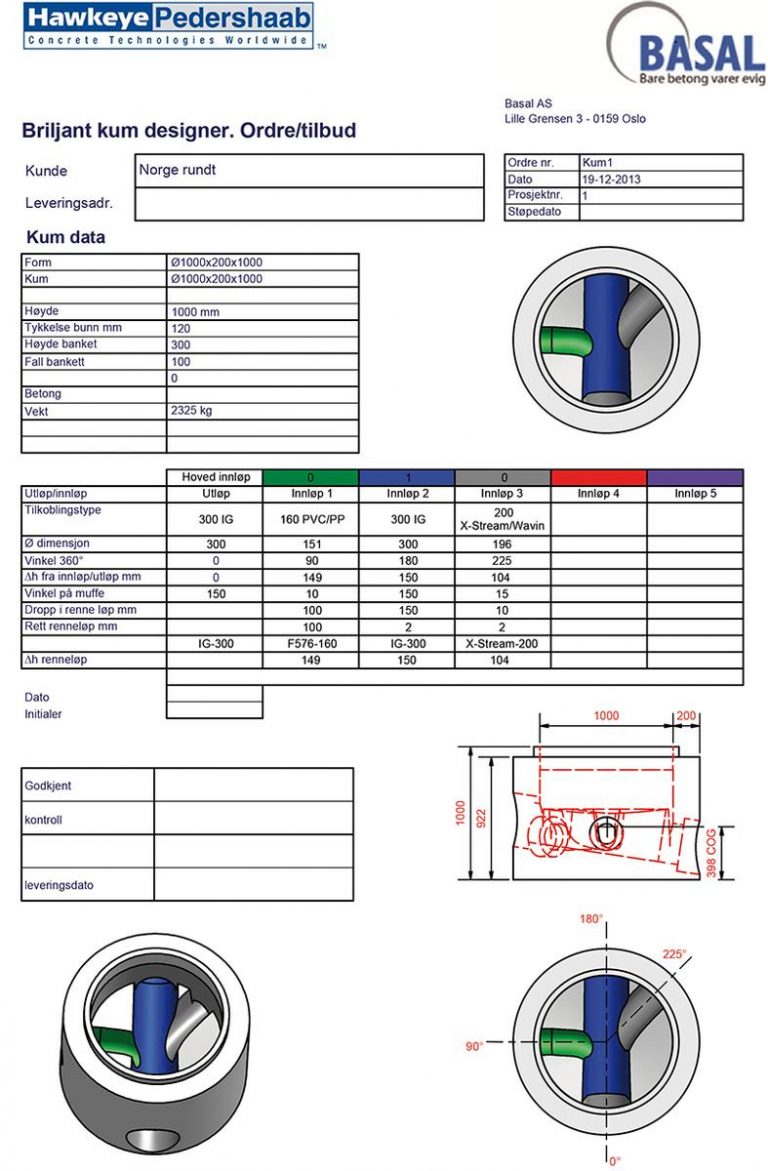

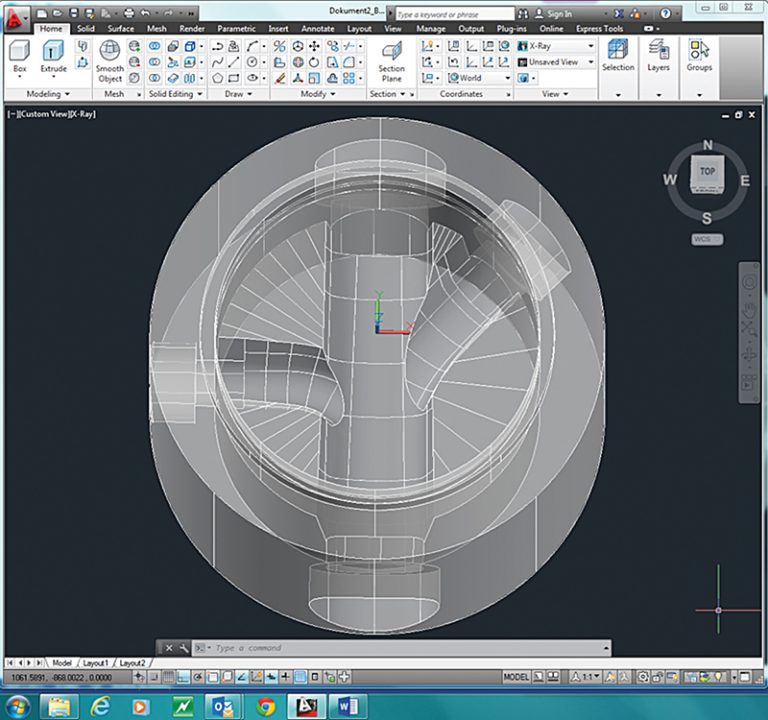

Prosessert gjennom en CAD-generator blir en 3D-modell av kummen sammen med inputverdiene automatisk sendt tilbake til brukeren for godkjenning i et PDF format. I tillegg til PDF dokumentet leveres kummen også i et STP-format som kan importeres og åpnes i Autocad, og på den måten brukes sammen med produkt bibliotekene Novapoint og Focus VARDAK (illustrasjon 5 og 6).

6

7

Når kummen er godkjent blir dataene generert til et robotprogram og en industrirobot freser da renneløpene i EPS (illustrasjon 7).

8

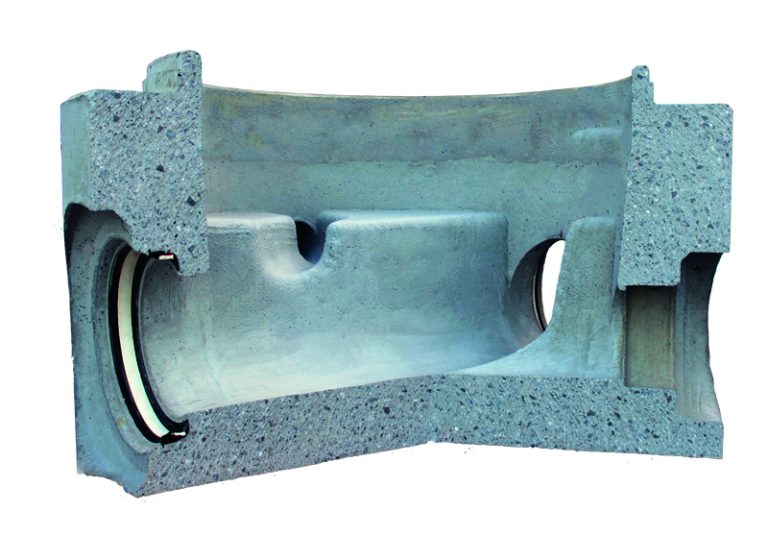

Forskalingen sendes til betongprodusent som støper kummen (illustrasjon 8).

Ferdig støpt kum blir nøyaktig lik tegnet kum.