Betongprodukter med null utslipp over hele sin levetid. Sement laget av leire og vulkansk aske. CO2 fra produksjonen blir lagret i havbunnen. Kjell Skjeggerud har god kunnskap om hvordan fremtidens betong kan se ut.

Betong har over de siste par tiårene cirka halvert sitt miljøfot-avtrykk. Det meste av den reduksjonen ligger i sementproduksjonen. Helt naturlig, etter som det er sementproduksjonen som står for det aller meste av CO2-utslipp i produksjon av betong.

Sementindustrien har vært gjennom en formidabel utvikling, med store kutt i klimagass-utslippene. Kjell Skjeggerud har stått midt i det, gjennom 36 års arbeid i Norcem. I dag er han utviklingssjef i Norcem-eier Heidelberg Cement sin divisjon Nord-Europa.

Store muligheter til forbedring

– Sementproduksjonen har stått for seks prosent av verdens totale utslipp av CO2. Det er mye, men det ligger også store muligheter til forbedring. Sementindustrien har tatt det inn over seg. Vi har jobbet med utslippskutt siden før politikerne begynte å snakke om det. Vi jobber etter en visjon om at vi i 2030 skal levere materialer som i et 100 årsperspektiv har null utslipp.

Skjeggerud snakker hjertelig gjerne om sementproduksjon. Nå for tiden snakker han mye og engasjert om et norsk prosjekt som er svært viktig for både Norcem, Norge og Heidelberg-konsernet. Ja, egentlig for hele verden.

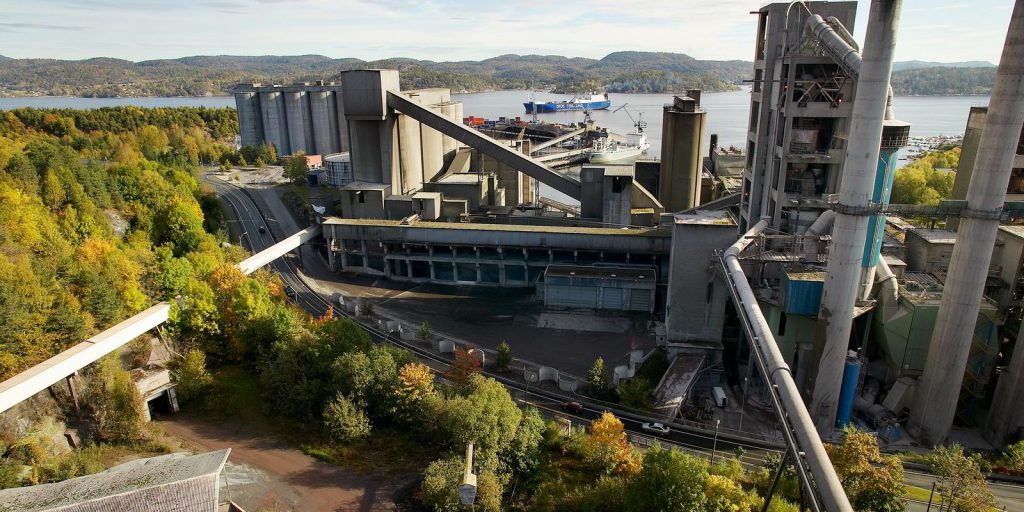

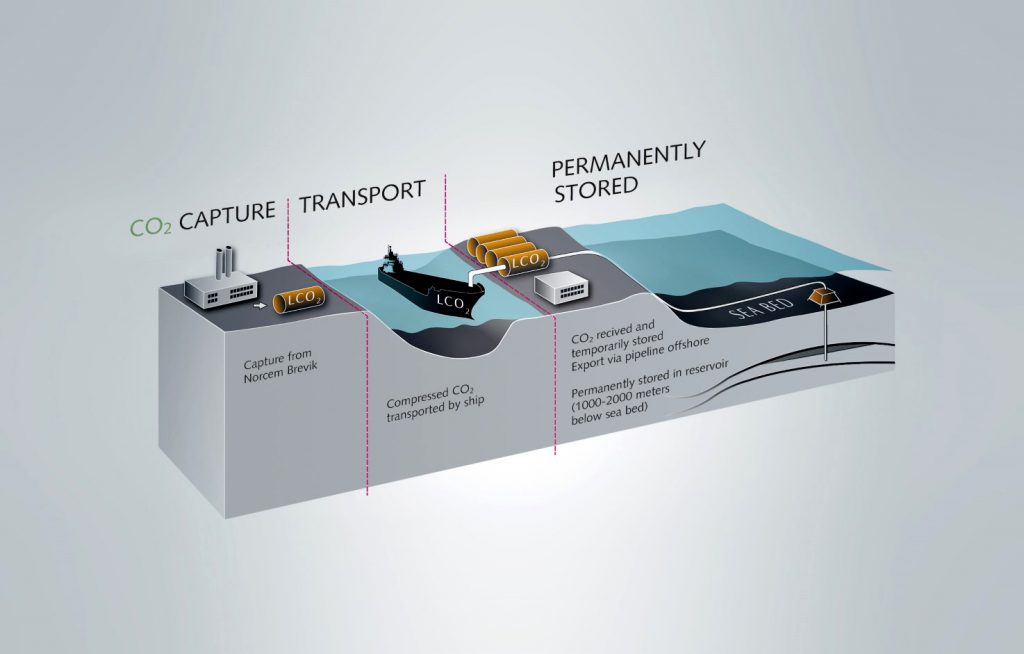

Prosjektet kalles «Langskip». Det handler om fangst av CO2 fra sementproduksjon hos Norcem i Brevik. Gassen hentes ut av forbrenningsprosessen og lagres. Deretter skal den fraktes med skip rundt kysten til Øygarden og injiseres deretter gjennom en rørledning ned til et permanent lager under havbunnen på Aurora-feltet i Nordsjøen.

Kjell Skjeggerud:

Utviklingssjef i Heidelberg Cement.

Langskip og Northern Light

Denne transporten og injiseringen er et større prosjekt, «Langskip». Der er fangst av CO2 i Brevik én av faktorene. I samarbeid med Equinor, Shell og Total skal det utvikles et system for transport og injisering, i prosjektet «Northern Light».

– CO2-fangst er det store grepet. Det satses i Langskip totalt 25 milliarder kroner på investering og ti års drift. Regjeringen går inn med 17 milliarder. Vi har startet vår del av prosjektet og er i gang med bygging av fangstanlegget på fabrikken i Brevik, sa Skjeggerud i sitt innlegg på Basals salgsmøte i slutten av januar.

Når et system for fangst, lagring, transport og injisering av CO2 er på plass i Brevik og Øygarden vil dette systemet kunne ta imot CO2 fra mange andre store utslippspunkter, ikke bare Brevik.

Tiltak på vei mot null

Karbonfangst fra sementproduksjonen er et viktig virkemiddel for å redusere de totale utslippene fra betong og betongvarer, og svært viktig for å komme i nærheten av nullvisjonen nevnt innledningsvis. Men også andre tiltak:

- Energieffektivitet, der sement må produseres med lavest mulig energiforbruk. Heidelberg har nå fire effektive fabrikker i henholdsvis Sverige, på Gotland, i Brevik og i Kjøpsvik.

- Alternativt brensel, der sement produseres med annet enn kull som varmekilde. Fabrikken i Brevik har erstattet 80 prosent av kullet med alternativ brensel. Halvparten av det er biobasert.

- Nye sementer. Klinker erstattes av substitutt materialer med tilsvarende egenskaper, som ikke trenger varmeprosess med CO2-utslipp. Aske fra kullfyrte kraftverk har vært brukt, men blir vanskeligere å få tak i. Vulkansk aske og kalsinert leire (varmebehandlet blåleire) undersøkes som alternativer.

- Karbonatisering. Betong suger opp CO2 fra lufta gjennom sin levetid. Karbonatiseringsevnen øker fra 120 til 150 kg CO2 pr tonn sement dersom betongen knuses ved slutten av levetiden, og dermed eksponeres mot enda mer luft og CO2.

Sementkjempen Heidelberg jobber spesielt med to spor i jakten på substituttmaterialer: Vulkansk aske og kalsinert leire.

– Island har erfaring med bygging i betong med 20 prosent vulkansk aske. Vi jobber aktivt med kartlegging av muligheter på Island, sier Skjeggerud.

Kalsinert leire er det andre sporet. Vanlig blåleire varmebehandles opp til 950 grader, og får da egenskaper som ligner på vulkansk aske. Det er fortsatt varmebehandling involvert, men i mindre grad og med mindre CO2-utslipp enn den tradisjonelle klinkerproduksjonen til Portland-sement. Dersom det er et spor som gir uttelling, så kan vi forvente en litt annerledes betong enn den grå vi kjenner i dag.

– Vi må forvente at vi kan få en annen farge og «touch» på betongen. Den er ikke bare grå, men kan også bli rosaaktig i fargen. Vi har gjort storskala forsøk. Nå planlegger vi fullskalaforsøk på en nedlagt fabrikk, sier Kjell Skjeggerud.

Langskip/Northern Light: CO2 fraktes på skip til en terminal i Øygarden. Derfra pumpes den i rørledning ned i havbunnen under Nordsjøen.