Brevik CCS, verdens første fullskala karbonfangstanlegg i sementindustrien, er i rute og kjører i gang med tester denne høsten. I august var anlegget 86 prosent ferdigstilt.

‒ For å få en fullt ut dekarbonisert sementindustri trenger vi karbonfangst, sier Svein Bull Eriksson markedssjef/regionssjef Østlandet i Heidelberg Materials.

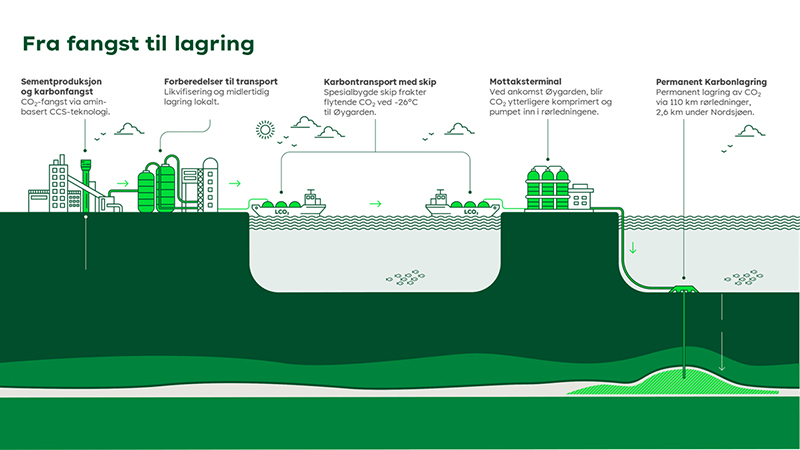

Da VA forum besøkte anlegget vinteren 2024 var byggingen av Brevik CCS (Carbon Capture and Storage/Sequestration) i full gang. Anlegget har mildt sagt enorme dimensjoner, og skal årlig kunne fange 400.000 tonn CO₂, tilsvarende femti prosent av fabrikkens nåværende utslipp. Satsingen er politisk forankret under navnet «Langskip», og er regjeringens satsing på et fullskala CO₂-håndteringsprosjekt, der det fanges CO₂ fra industrielle kilder som så skal transporteres til Øygarden og videre ut til et depot i Nordsjøen.

‒ Det som er litt spesielt med vårt CCS-anlegg er at vi fysisk tar ut CO₂ og lagrer den permanent på havbunnen. Det er allerede to båter på vannet, og anlegget i Øygarden er klart. De kjører tester i dag. Ledningen og installasjonen i sjøen er ferdig. Flytende CO₂-gass blir deretter pumpet ned 2600 meter under havbunnen i Nordsjøen. Vi skal pumpe CO₂-gass 11 mil ut i Nordsjøen, deponere dette i et område med svampaktig stein som er godt egnet til å lagre CO₂. Det ligger tette sjikt med skifer over denne steinen. Ingen ting vil lekke ut fra lageret, forteller Eriksson.

Sement blir i prinsippet klimanøytralt

Etter planen begynner de igangkjøring/testing av anlegget til Brevik CCS mot slutten av året.

‒ Da prøvekjører vi deler av anlegget, men det tar faktisk om lag et halvt år å kjøre dette i gang. Det er enormt mye som skal testes, og anlegget må være gjennomtestet før vi er ordentlig i gang. I midten av 2025 er første utskipning planlagt. Vi har derfor forhåpninger om å være i gang rundt de tider.

‒ Når kan man forvente sement med mindre CO₂-utslipp?

‒ Vi lanserer evoZero-sement til markedet i slutten av 2025. Først må vi samle opp en del CO₂ som vi skiper ut til Vestlandet. Vi må ha en CO₂-buffer i «banken» før vi kan selge produktene.

‒ Hvordan vil CO₂-utslippet være for dette produktet?

‒ evoZero vil ha et CO₂-utslipp på bare 34 kilo per tonn. Under betongens livsløp vil den også absorbere CO₂. Dermed vil produktet i prinsippet i livsløpet bli et klimanøytralt byggemateriale. Men vi kan ikke regne inn karboniseringen i utgangspunktet.

Utslippskutt på 80 prosent fra 1990-nivå

Markedssjefen forteller at Industrisementen deres vil få et enda lavere utslipp, med 31 kilo per tonn.

‒ Når man klassifiserer bygg tar man utgangspunkt i NB 37 (Norsk Betongforenings publikasjon nr. 37), denne inndelingen brukes av rådgivende ingeniører. Man klassifiserer om man skal ha et bygg etter ulike klasser. Rør og kummer i betong har et utslipp rundt Lavkarbon klasse A. Når Basal begynner å bruke evoZero kan de produsere sine produkter i kategorien ned mot 30-40 kilo CO2-utslipp per m3 betong. For noen år siden hadde man et utslipp typisk på 250 kilo CO2 per m3 betong. Fra 1990-nivå kan man i fremtiden levere rør med 80 prosent reduksjon, sier han og legger til:

‒ Det vi snakker om nå er å begynne å se på en ny standard for Basals standardrør, der de kan få en CO₂-reduksjon med 50 prosent over natten, så og si.

‒ Et kvantesprang for betongbransjen

Teknisk vil sementen Heidelberg Materials produserer ved Brevik CCS være helt likeverdige med dagens sementtyper.

‒ Dette er utrolig spennende både for myndigheter og arkitekter. Det er ikke et argument lenger at betong ikke er miljøvennlig, det vil bli svært lavt utslipp på sement/betongprodukter. Fra 1982 har vi hatt en positiv utvikling, men fra neste år tar vi et kvantesprang!

Prisen på sementen vil bli noe høyere, men Eriksson tror det er betalingsvilje for dette.

‒ Sementen vil ha omtrent null utslipp. Basal jobber jo også for å få ned utslippene knyttet til stål. Celsa Steel skal installere et hydrogenanlegg slik at CO₂-utslippene knyttet til armering også går betydelig ned.

Markedssjefen bobler av optimisme og er trygg på at teknologien som blant annet er levert av Aker Solutions/SLB-Aker Carbon Capture, vil virke.

‒ Dette er et kvantesprang for betongbransjen!

Vi må ikke glemme at dette er verdens første fullskala testanlegg. I Heidelberg Materials har vi ni andre prosjekter under utredning rundt om i verden. Takket være flere norske regjeringer kan vi sette i gang. Det neste som blir bygget er forhåpentligvis Slitefabrikken på Gotland som alene vil redusere Sveriges totale CO₂-utslipp med om lag fire prosent. Andre konkurrende selskaper jobber også med de samme teknologiløsningene, men vi ligger nok litt foran i løypa, avslutter Svein Eriksson.