Norsk sement har blitt 25 prosent bedre på CO2-utslipp siden 1990. Karbonfangst er rett rundt hjørnet, og skal kunne fange opp nesten all CO2. Kjell Skjeggerud i Norcem og Heidelberg står midt i den utviklingen. – Et av Norges beste miljøprosjekter, sier Skjeggerud.

Betong og sement har rykte på seg som en miljøversting, blant annet som følge av store CO2-utslipp. Det er et ufortjent dårlig rykte, i følge Kjell Skjeggerud. Han er utviklingssjef i Heidelberg Cement i Nord-Europa. Han har solid erfaring fra sementindustrien, og har tidligere blant annet vært sjef på Norcems sementfabrikk i Brevik.

25 prosent bedre

– Fra 1990 til i dag har vi redusert CO2-utslipp fra sement levert til det norske markedet med 25 prosent. Vi har bidratt langt på veien til en løsning. Vi har jobba bra, synes jeg. Betongbransjen har ingen grunn til å gjemme seg, men er en av de som virkelig har ligget på for å gjøre forbedringer. Og har oppnådd dem.

Det sa Skjeggerud i et innlegg på Basals miljødag i februar. I sjefs-stolen på Norcem Brevik og i den nåværende rollen i Heidelberg er han sentral i konsernets arbeid med miljøforbedringer på sement. Forbedringer som i neste omgang gir mer miljøvennlig betong.

5-8 prosent av verdens CO2-utslipp kommer fra sementproduksjon. Det er ikke så rart, når det lages og bygges med så voldsomme volumer. 4-5 milliarder tonn sement blir laget og brukt på verdensbasis hvert eneste år. Og det kommer ikke til å ta slutt med det første, med en stødig befolkningsvekst og dertil hørende behov for å bygge i høyden i byene.

Størst i verden

– Betong er verdens mest brukte byggevare. Det kommer den til å være også om 30 år. Derfor må vi gjøre enda mer for å få ned miljøfotavtrykket, sa han.

Han ivrer også for å i større grad bruke knust betong som en ressurs til å fange opp CO2 fra luften omkring. Gjennom karbonatisering suger nemlig betongen til seg CO2 gjennom flater som ikke er overmalt eller lukket på andre måter.

Sement lages ved å brenne knust kalkstein til klinker, som siden males til ferdig sement. Brenningen står for kun 40 prosent av CO2-utslippet i sementproduksjon, mens hele 60 prosent av utlippene stammer fra prosessen med kalsinering av kalksteinen.

De 25 prosentene med CO2-utslipp har blitt kuttet gjennom flere tiltak.

- Energieffektivisering. Produserer nå like mye på to ovner som på fem ovner før 1990.

- Biobrensel i stedet for kull. 70 prosent er allerede erstattet, med mål om 90 prosent i 2025. Brevik ligger bedre an enn Kjøpsvik.

Norcem og moder Heidelberg kjemper videre på flere områder med å redusere CO2-utslipp fra sement. Heidelberg har et mål om at alt konsernet leverer fra 2030 skal være nullutslippsprodukter, forutsatt at det regnes med at betongen har et livsløp på 100 år. Da trengs det to store tiltak:

1. Nye sementer med høyere andel substitutter. Flyveaske utgår, og må erstattes av andre substitutter.

2. Karbonfangst, der CO2 fra forbrenningsavgassen fanges opp og lagres.

Karbonfangst

La oss ta det siste først. Karbonfangst. Det har Norcem arbeidet med på fabrikken i Brevik helt siden 2005, med en lang rekke prosesser og tester. Nå ligger alt klart til en fullskala CO2-fangst, bare Regjeringen blir med på å dele regningen.

– Det er pågående forhandlinger mellom departementet og Norcem om fordeling av regningen. Vi er klare. Jeg håper politikerne har baller nok til å gjøre noe med det allerede på statsbudsjettet 2021. Samtalene går i positiv retning. Dette er noe Heidelberg vil være med på. Men ikke alene, sier Kjell Skjeggerud.

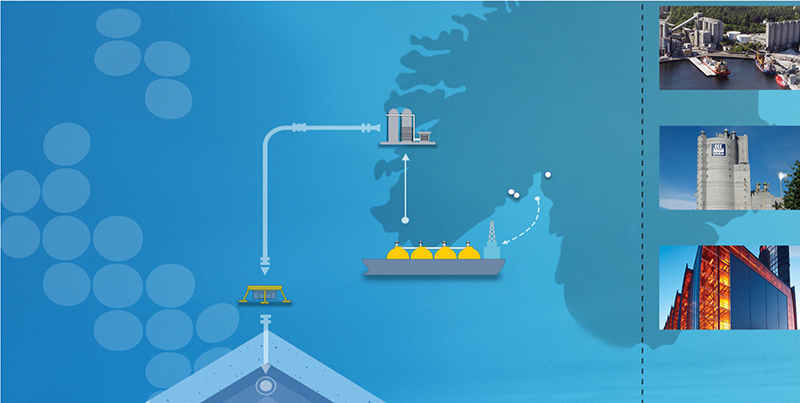

CO2-fangsten foregår ved at røykgassen hentes ut av forbrenningsavgassen i pipa og kjøles ned. Deretter går den gjennom en absorber der CO2 binder seg til absorbsjonsmaterialet amin, og slippes ut igjen uten CO2. Siden blir aminet sendt inn i en stripper der CO2 frigjøres og lagres på tank. Nær 100 prosent av CO2en fanges opp i denne prosessen.

CO2-fangst fra sementproduksjon er en del av et større prosjekt, der overskudd av CO2 fra henholdsvis Norcems sementproduksjon og Fortum avfallsforbrenning i Oslo samles opp, sendes til mellomlager i Øygarden på Vestlandet og pumpes gjennom rørledning ned i havbunnen i Nordsjøen for permanent lagring.

Dette prosjektet har fått navnet Northern Light, og er dimensjonert for fem millioner tonn CO2 pr år.

– Noen må gjøre noe. Det er først da man lærer. I dag produseres sement med ca 600 kg CO2 pr tonn sement. Med karbonfangst blir det i underkant av 300. Litt bedre på alternativt brensel og substituttmaterialer, så er vi i mål. Heidelberg er villig til å ta en investering. Men da må noen være med, sier Skjeggerud.

Substitutter

Tilsetningsstoffer og substitutter er en annen skål. Betongindustrien og andre brukere har lange tradisjoner for å drøye sementen mest mulig med substitutter.

Flyveaske er det mest kjente, og har vært brukt siden Førrevassdammen ble bygget på 80-tallet. Fornybar energi som sol og vind overtar for kullfyrte kraftverk, og blir etter hvert hovedenergibærer for elektrisitet i Europa. Etter hvert som kullfyrt kraft forsvinner, så forsvinner også tilgangen på flyveaske.

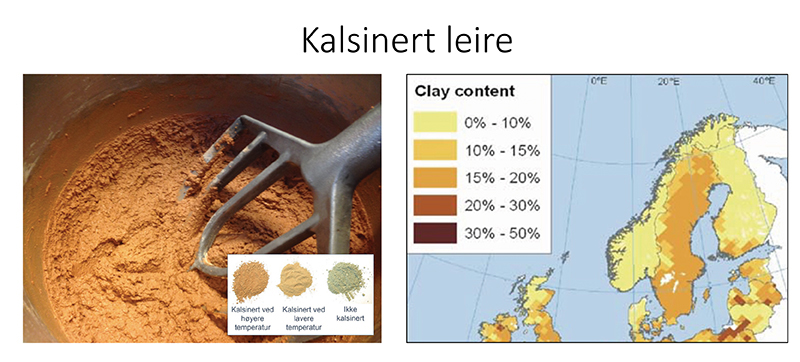

Derfor letes det nå med lykt og lupe etter alternative tilsetningsstoffer. Her er industrislagg, kalkstein, aske fra andre kilder samt kalsinert leire aktuelt. Slagg er lite aktuelt, på grunn av liten lokal tilgang hos oss.

– Kalkstein er lite utnyttet i dag. Det vil bli et mer brukt substitutt framover, sier han.

– Aske fra andre kilder?

Vulkan og avfall

– Der har vi såkalte “naturlige pozzolander”. Det vil si vulkansk aske, fra Island. Den har egenskaper tilsvarende flyveaske. En sementfabrikk på Island produserte sement i ti år med vulkansk aske. Vi har også aske fra avfallsforbrenning. Ca halvparten av verdens avfall brennes. Det vil bli mer. Den oppfører seg nesten som flyveaske, men inneholder uhumskheter vi ikke vil ha i betong. Da må den renses, sier han.

Skjeggerud har stor tro på det siste alternativet: Kalsinert leire. Eller brent blåleire, for å si det mer folkelig.

– To ting verden er smekkfull av: Kalkstein og leire. Her er det masse ressurser spredt rundt i verden, og det er mulig å gjøre noe med det. En sementfrabrikk i Estland bruker i dag leire i produksjonen, med omtrent samme egenskaper som flyveaske. Her er det et stort potensial. Ikke akkurat i dag, men i morgen, sier han.